部品などの図面が全くない状態からスタート。

デザイン図やその他資料を元にして

発注主との話し合いで製作図を書き起こしながら、完成にこぎ着けました。

製作工程の各所で、ミニュチュアモデルが実車の様に見えるように

随所に工夫を施しながら作りあげていく過程をご覧ください。

イデアの歩み

製作した試作品数 3万点以上

イデアの“ものづくり”の集大成とストーリー

創業1955年以来、

最先端の技術を搭載した機械と熟練の職人の技術で、真摯に「ものづくり」と向き合ってきました。

これまでお客様とともに作りあげてきた試作モデル数は、3万点以上。

多種多様な製品をカタチにしてきました。

中でも弊社のものづくりの集大成として語り継がれている1つが

三菱自動車工業株式会社様からご依頼をいただいた「1/4ミニチュアモデル」製作。

このときの工程では、汎用の部品など一切使用せず、全て手作りで仕上げられました。

最近の製作事例ではありませんが、イデアのものづくりの「歩み」の一部をご覧ください。

- ボディの製作

- マスターモデルと呼ばれる無垢の完成イメージを製作し、FRPによる型をとります。

実車と異なり、ボディをドアと一体の型で作ったので、ドアを開けることはできません。

-

CADデータを元に発泡ブロック材を削り外観形状を仕上げます。表面には樹脂をコーディングして強度を高めます

-

FRPを張り付けボディの雌型を製作。型出しが容易になるように複数のパーツに分解できるようにしています

-

FRPの型から薄いボディ本体を型出しします。FRP型の接合部分やエッジを仕上げてボディの完成です

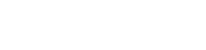

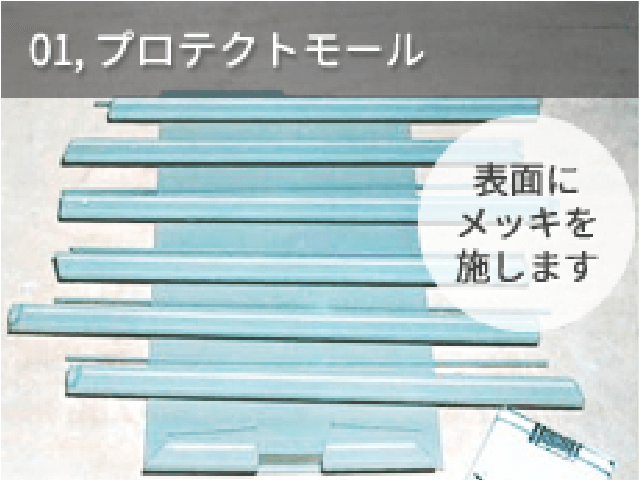

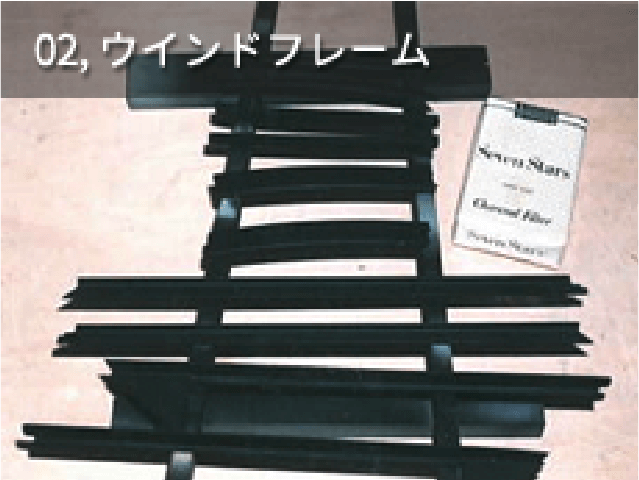

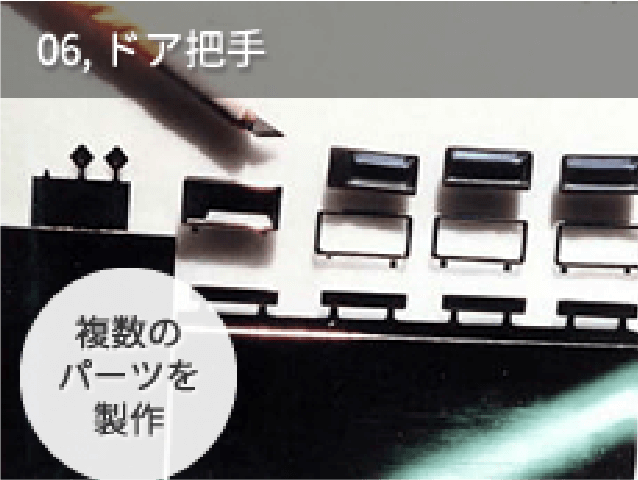

- 外装パーツの製作

- ミニュチュアモデルの完成度を高めるために、外装各部品の精密度が要求されました。

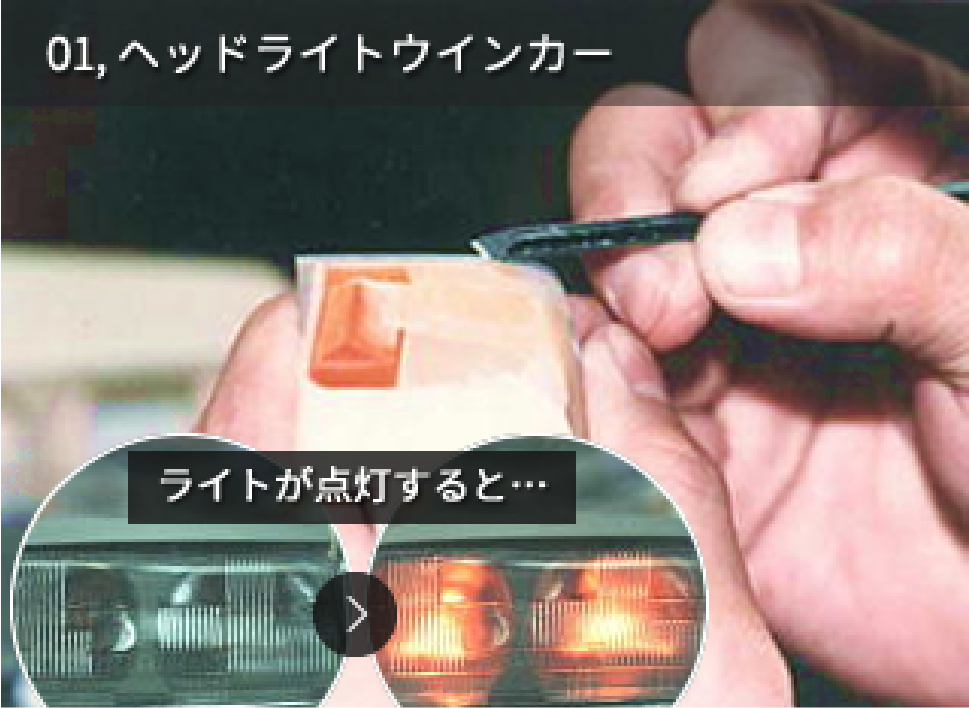

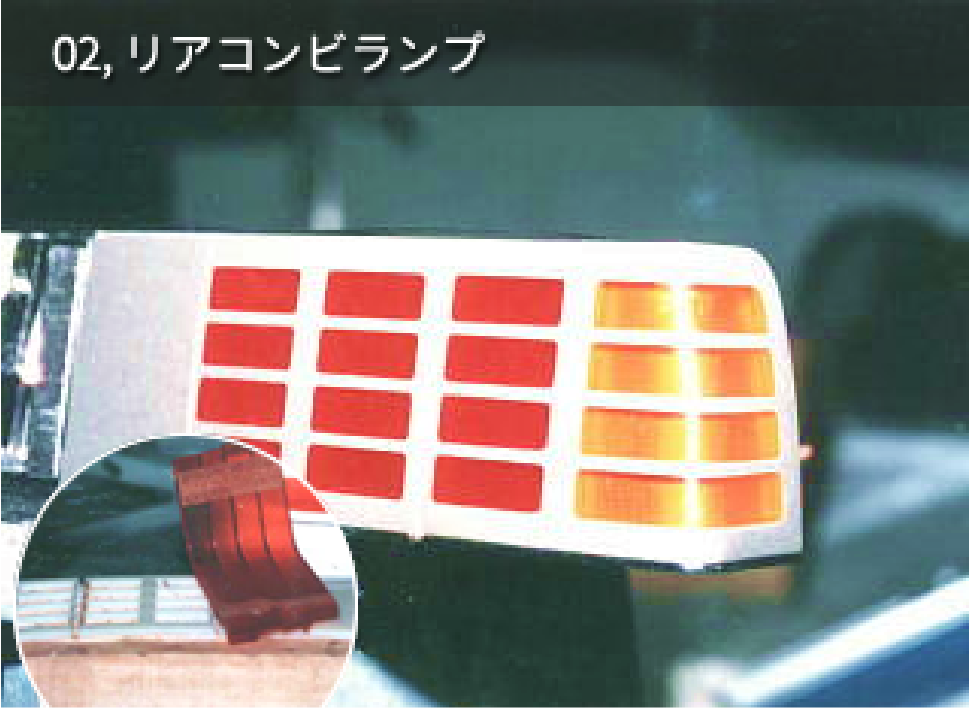

- 電装の製作

- ミニュチュアモデルの質感を高める為にヘッドライト、ブレーキランプなどの電装系も実車と見間違うほどの細かな加工を施します。

-

透明なアクリルの板を削りだしライトケースの曲面に合わせてRを付けます。アクリル板には集光用溝を彫り込んでいるので実際に点灯する事も可能です

-

ブレーキランプ用の赤色のアクリルとウインカー用の橙色のアクリルを加工して組み合わせます。複数の曲面から構成され、精密な加工が要求されます

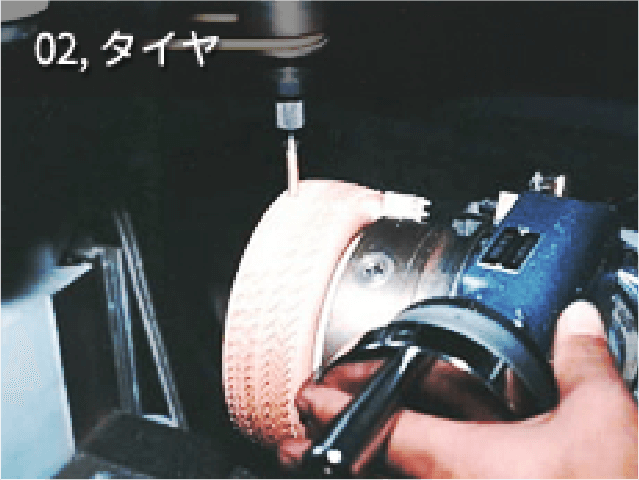

- ホイール・タイヤの製作

- ミニュチュアモデルですがホイールはアルミ、タイヤはゴムから作られています。

車の重量感を出すための工夫を施しているので、写真で見る限り本物と区別がつきません。

-

硬質樹脂を削りだして型を取り、ゴムを流し込んで作成します。本物同様に細かな溝まで忠実に再現しています

-

FRPを張り付けボディの雌型を製作。型出しが容易になるように複数のパーツに分解できるようにしています

-

タイヤ内にプラスチックの円筒形の芯が入れられます。車重がかかると実際の車のタイヤのようにへこみます

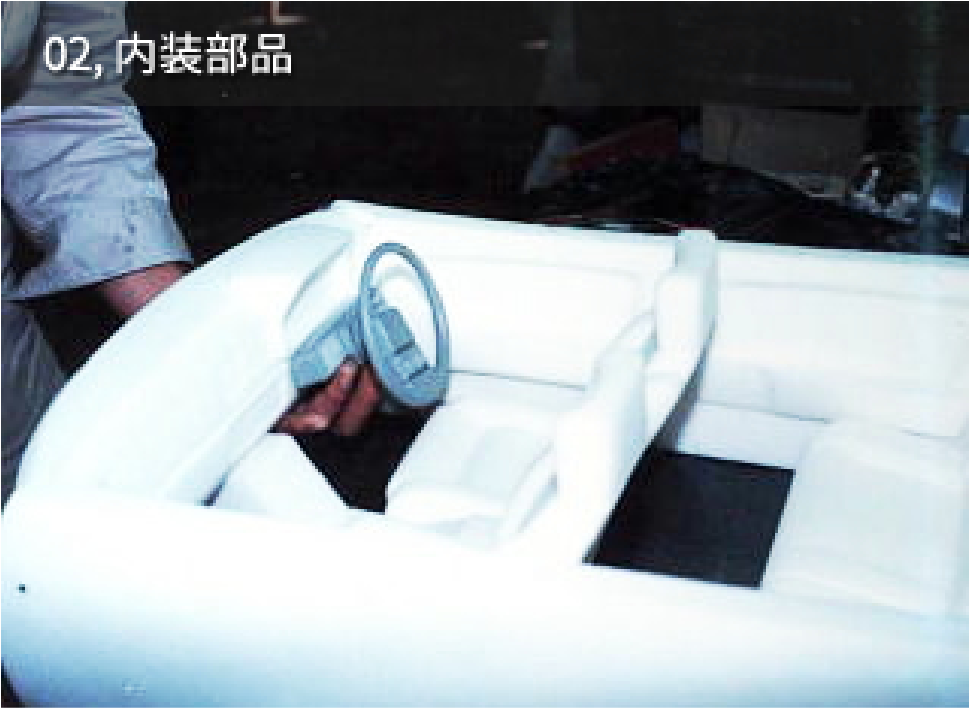

- 内装の製作

- 実車のイメージを崩さないために、内装の造りも精密に再現しました。

-

発泡ブロックを削り出して作ったシート型の上に、直接クロスを張ってシートを仕上げました

-

内装部品も個別にマスターモデルを製作し、型を起こします。完成段階ではインパネも忠実に製作

- 塗装・組み立て

- これまでの工程で完成した部品を塗装して組み立てるのですが、塗装前に一度仮組み立てし、分解後に塗装、組み立てという手順で完成します。

-

部品の接合面を手作業で微調整。隙間ができないように入念にチェック

-

仮組みしたモデルを一度分解して各パーツごとに塗装を行います

-

塗装した各部品を最終的に組み立てて完成します

完成

イデアでは、設計者が介入していない段階でも独自に図面を起こし、

部品製造、塗装、組み立てまでを全て自社で行うことができます。

他社が難しいとされる試作品の製作も柔軟にご対応しますので、お気軽にご相談ください。